[LEFATEK] Apa yang perlu anda ketahui tentang Cara Kerja Kain dan Tekstil

[LEFATEK] Apa yang perlu anda ketahui tentang Cara Kerja Kain dan Tekstil

![[LEFATEK] Apa yang perlu anda ketahui tentang Cara Kerja Kain dan Tekstil](https://faq.lenmarc.com/images/content/387/WhatsApp Image 2020-04-02 at 3.40.12 PM.jpeg)

Sebelum lebih jauh mengetahui Cara Kerja Kain dan Tekstil alangkah lebih baiknya mengetahui istilah istilah yang digunakan. Ada beberapa istilah yang kerap digunakan dalam proses pembuatan kain, seperti berikut ini:

- WARPING, atau lebih umum dikenal sebagai Proses Benang Menjadi Kain

Proses ini merupakan bagian paling mendasar dari proses penenunan benang menjadi kain. Benang yang masih dalam bentuk gulungan cheese, akan digulung kedalam boom. Dari hasil perancangan, dapat diketahui banyaknya helai benang yang diperlukan untuk membuat suatu kontruksi kain yang sudah ditentukan. Dengan menggunakan mesin warping, banyaknya cheese yang diletakan menentukan banyaknya helai benang yang digulung kedalam boom. Sedangkan banyaknya helai benang akan menentukan struktur kain. Benang yang sudah dinaikan pada mesin, kemudian dililitkan pada boom warping dan ditarik. Penarikan tidak boleh terlalu cepat, karena dapat mengkusutkan benang yang satu dengan yang lainnya, bahkan bisa putus. Kualitas benang yang tidak baik juga dapat menyebabkan benang tersebut mudah putus. Mesin warping dilengkapi juga dengan detektor yang mengetahui letak benang yang putus. Pada jalur - jalur benang diberi lampu dan sensor yang dapat mendeteksi ketegangan benang. Apabila benang putus, sensor akan menanggapi dengan menghentikan putaran mesin, dan lampu dimana benang itu putus akan menyala. Operator akan menyambungkan benang yang putus, menarik benang hingga pada ketegangan yang ditentukan. Kemudian mesin dijalankan seperti semula. Pada mesin terdapat counter yang memberikan data panjang benang yang sudah tergulung, dan kecepatan mesin yang dijalankan. Dalam satu boom warping panjangbenang yang dapat ditarik umumnya sepanjang 2000 m. Setelah emncapai 2000 m, boom pada mesin tersebut harus diganti dengan boom kosong. Boom yang sudah terisi dengan gulungan benang kemudian masuk kedalam buffer storage untuk mengantri pada proses sizing.

- SIZING, yaitu memberikan larutan kanji pada benang yang sudah tergulung pada boom warping

Prinsip proses sizing adalah memberikan larutan kanji pada benang yang sudah tergulung pada boom warping. Tujuannya untuk meningkatkankualitas kekuatan benang agar tidak mudah putus sewaktu ditenun. Sesuai dengan perhitungan pada proses warping, dapat diketahui banyaknya boom warping yang harus naik pada mesin pada konstruksi kain tertentu. Sejumlah boom warping yang akan naik ditarik bersamaan kedalam mesin sizing, dan semuanya digulung menjadi satu kedalam boom tenun. Didalam mesin sizing, dialirkan larutan kanji yang telah dimasak bersamaan dengan bahan-bahan lainnya. Larutan tersebut dialirkan melalui benang-benang yang ditarik kedalam boom tenun. Larutan kanji yang dialirkan pada benang, merupakan larutan campuran yang terdiri dari air, tepung tapioka, PVA, NA08, NA50. Kemudian dididihkan bersamaan dalam mixer. Melalui pipa-pipa yang dihubungkan kedalam mesin sizing. Larutan tersebut dialirkan pada benang yang sedang ditarik. Dalam proses ini banyak hal yang perlu diperhatikan antara lain, ketegangan benang, kekentalan cairan, serta suhu larutan itu sendiri. Melalui sebuah blower, benang yang sudah dialirkan kedalam larutan kanji dikeringkan kembali dan kemudian duugulung kedalam boom tenun. Setelah boom tenun telah dipenuhi dengan benang yang berisi larutan kanji, maka boom siap diturunkan dan masuk kedalam proses reaching.

- CUCUK, istilah dari proses mencucuk yaitu memisahkan benang lusi yang melekan satu demi satu.

Benang-benang yang tergulung dalam boom tenun, yang sudah diberi larutan kanji, biasanya akan melekat satu sama lain. Untuk itu benang- benang tersebut harus dipisahkan satu demi satu agar sewaktu benang ditenun, tidak ada satu benang pun yang saling menyilang, menumpuk, atau pun memisah terlalu jauh sehingga menyebabkan putusnya benang, maupun rusaknya hasil tenunan.

Proses reaching adalah istilah dari proses mencucuk; yaitu memisahkan benang lusi yang melekat satu demi satu. Proses ini dilakukan secara manual, dalam arti tidak menggunakan mesin yang secara otomatis mengerjakan karena proses yang dilakukan sederhana dan cukup mudah. Seorang operator yang menggunakan alat berupa kawat yang berbentuk seperti paku yang disebut cucuk, memisahkan benang yang melekat satu demi satu. Setelah benang lusi telah dikanji, lalu dimasukkan kedalam dropper (alat tambahan pada mesin yang akan jatuh karena beratnya sendiri jika sebuah benang lusi putus dan akan menghentikan mesin tenun) dan heads (yang berguna untuk memberikan gerakan vertical pada tiap benang lusi, yang terbuat dari kawat baja, dan tiap jenis ada lubang ditengahnya untuk mencucuk).

Proses ini dibagi menjadi dua, antara lain cucukan plat, dan cucukan kamran. Terlebih dahulu benang-benang lusi dibagi menjadi 4, lalu dropper dimasukkan. Berdasarkan cara memasukkan dropper inilah proses ini dibedakan. Proses cucukan plat memasukkan benang lusi ke 1 dengan ke 3, benang ke 2 dengan ke 4 pada dropper. Sedangkan proses kamran dilakukan dengan memasukkan secara berurutan, benang ke 1 bersama dengan benang ke 2, benang ke 3 dengan ke 4. Proses plat adalah yang umumnya digunakan, sedangkan proses kamran umumnya digunakan untuk benang lusi yang tergolong rusak. Untuk mengerjakan suatu jenis konstruksi kain tertentu, ukuran sisir harus disesuaikan. Untuk nomor sisir biasanya sudah ditentukan dalam konstruksi kain, sehingga sudah diketahui.

- PALET, Bahan baku yang berupa benang dibagi menjadi 2 berdasarkan arah tenunnannya : lusi dan pakan.

Dalam proses palet, selain memperhitungkan konstruksi kain yang akan diproduksi, komposisi bahan baku dan bahan tambahan yang akan digunakan. Bahan baku yang berupa benang dibagi menjadi 2 berdasarkan arah tenunnannya : lusi dan pakan. Untuk benang lusi diproses melalui proses warping, sizing dan cucuk, baru kemudian masuk ke tenun (weaving). Untuk benang pakan yang akan diumpankan pada benang lusi pada saat ditenun, sebelumnya harus digulungkan pada sebuah batang palet. Proses ini dilakukan karena pada proses tenun dengan menggunakan mesin shuttle, benang pakan dimasukkan pada suatu selongsong dimana berisi gulungan palet. Proses palet memindahkan benang yang tergulung pada cones saat bahan baku pertama datang ke gulungan palet. Mesin palet akan melepas gulungan dari cones, dam memindahkan ke batang palet.

- WAVING, Menyilangkan antara benang pakan dan benang lusi.

Proses weaving adalah menyilangkan antara benang pakan dan benang lusi. Untuk stiap konstruksi kain tertentu yang diproduksi., jenis benang lusi dan benang pakan yang dipakai terbuat dari bahan yang sama. Proses weaving di PT Delta Merlin Dunia textile menggunakan mesin shuttle, dimana benang pakan yang akan disilangkan digulung dan dimasukkan pada suatu selongsong yang diisi pada mesin. Gulungan benang ini akan ditarik dan disilangkan sepanjang lebar kain. Benang pakan merupakan output dari proses palet. Benang pakan tidak melalui proses sizing. Bahan baku yang dibeli dan diterima berupa benang mentah langsung dapat digunakan untuk disilangkan pada benang lusi. Proses ini merupakan proses yang membentuk benang menjadi kain.

- INSPECTING, yaitu salah satu tindakan pengendalian kualitas yang dilakukan oleh pihak perusahaan dengan tujuan meminimkan produk yang rusak.

Proses inspecting dilakukan dengan memeriksa dan memperbaiki kain-kain yang dihasilkan di proses weaving supaya layak untuk dijual. Tindakan perbaikan tersebut antara lain memotong benang-benang yang tidak tertata rapi, memperbaiki benang yang rusak, dan membersihkan kain. Seorang operator menangani satu boom kain untuk diperiksa dan diperbaiki. Alat-alat yang digunakan yaitu gunting, tusuk kawat, jarum, kain, dan cairan pembersih. Cairan pembersih dapat berupa air atau thiner tergantung dari zat pengotornya. Kotoran biasanya berupa tetesan oli, cat, debu

- FOLDING, proses terakhir yaitu folding atau melipat kain.

Proses terakhir yaitu folding atau melipat kain. Pada proses ini kain diukur panjangnya dan ditimbang untuk memenuhi spesifikasi yang diminta. Kain dilipat dengan sepanjang 1 meter, sambil dihitung berapa panjang kain tersebut. Lalu kain ditimbang untuk mengetahui kesesuaian antara panjang dan berat kain.

Mesin folding ditangani oleh 2 karyawan. Kain yang sudah lolos inspecting dinaikkan kesebuah meja dan ujungnya disangkutkan pada lengan mesin. Lalu lengan mesin akan menarik kain dan memindahkan kemeja yang yang lain dalam bentuk lipatan sepanjang 1 meter. Mengemas produk dengan ukuran yang seminim mungkin tanpa merusak produk dan memudahkan konsumen pada saat bongkar muat. Ruang dan biaya penyimpanan yang diperlukan akan semakin kecil. Akan tetapi untuk kain yang tidak lolos inspecting atau benar-benar rusak dan sudah tidak dapat diperbaiki lagi akan dijual kepada pengepul

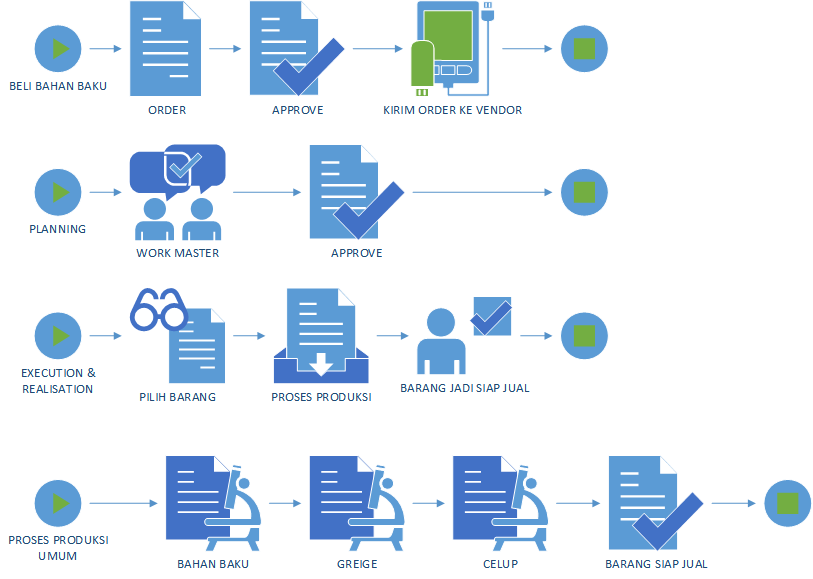

Dibawah ini adalah gambar alur kegiatan proses produksi :

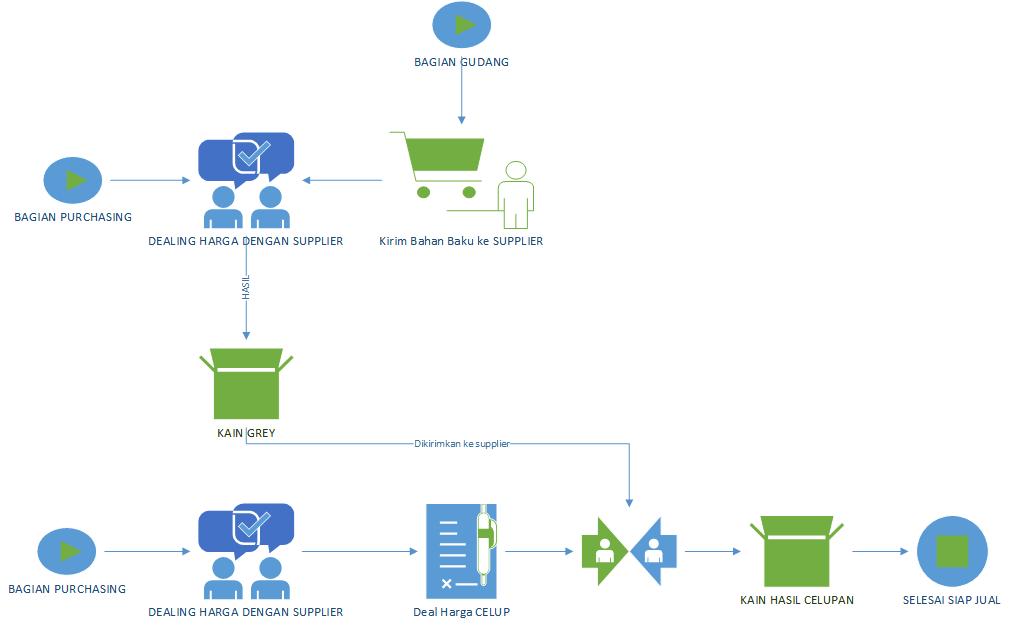

Di Bawah ini Alur jika ada Makloon Proses Bahan Baku --> Greige --> Celup :

Informasi : Kain Grey (greige) merupakan kain mentah hasil proses produksi (tenun atau rajut) yang kemudian dikanji yang belum mengalami proses penggelantangan, pencelupan dan/atau penyempurnaan (finishing), sehingga warna yang ditampilkan masih warna alami.

Kain grey bisa terbuat dari bahan yang bermacam-macam serat. Seperti dibawah ini:

- Kain Grey dari serat selullosa

- Kain Grey kapas

- Kain Grey rayon

- Kain Grey dari serat protein

- Kain Grey sutera

- Kain grey wol

- Kain Grey dari serat campuran

- Kain Grey TC

- Kain Grey TR

- Kain Grey wol kapas

Proses CELUP adalah penggabungan hasil lab terhadap warna dengan media kain grey yang dihasilkan.

Di beberapa tempat proses bisa dilanjutkan dengan CORAK.

Sekian Informasi.

Jika membutuhkan informasi seputar progam untuk Fabrik dan Textile hubungi WA di 0896 2600 5000 atau

klik di https://www.lenmarc.com/products/lefatek atau

live chat kami di https://INDOGO.id

Exclusive Information :

Buy The Application via INDOGO.id

Use MNC BANK CREDIT CARD GET 0% Cicilan Selama 6 Bulan*

*S&K Berlaku sesuai Kebijakan Bank dengan pemiliki kartu kredit

Berita Lainnya

INDOGO BUSINESS DEVELOPMENT - APA SEBENARNYA ARTINYA dan TUGASNYA?

9+ Contoh Jenis Usaha Modal Kecil Yang Menjanjikan Dan Menguntungkan

LeMPoS Healthy and Smarter : SuperMom Berbagi Tips 3 Langkah Tepat Hidup Sehat Tanpa Obat